지금 보고 계신 제품의 제조사에요

(주)중앙카프링

제조사

(주)중앙카프링[바로가기]

제품 타입

기계

브랜드

-

SKU

54758

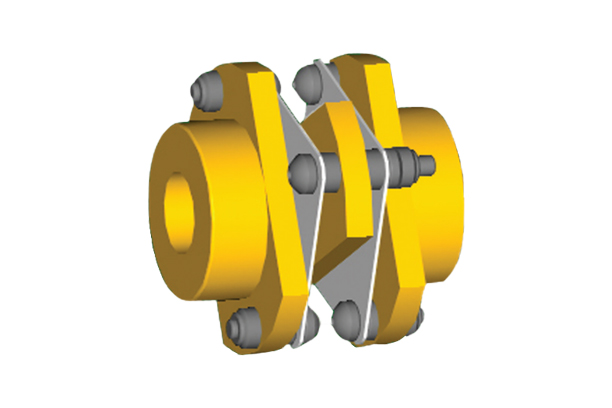

제품명

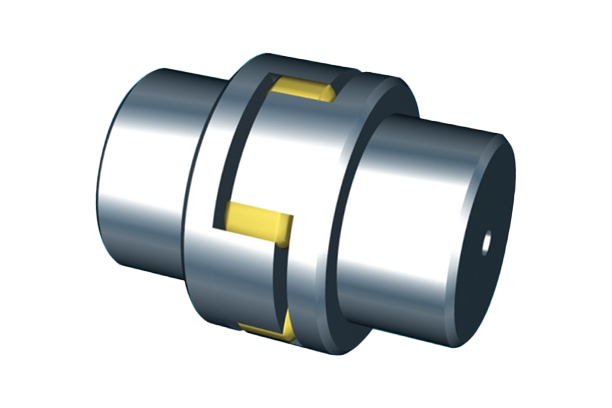

와이어드럼 카플링

모델명

WD345, WD433, WD455, WD470, D0.25, D0.5, D0.75, D1, D1.3, D1.6, D2, D3, D4, D6, D10, D15, D26, D34, D42, D62

사이즈

-

중량

-

제품 상세 정보

이 기업의 다른 제품

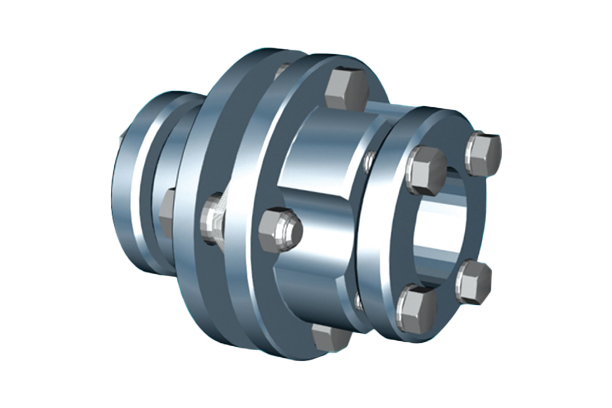

디스크 카플링A-type, E-type, G-type, A3-type, A4-type, AX-type, E4-type, G4-type, Power Lock(Span Ring) type, NN-hub, NZ-hun, A3-05-11T, A3-10-11T, A3-05-16T, A3-10-16T, A3-15-16T, A3-20-16T, A3-25-16T

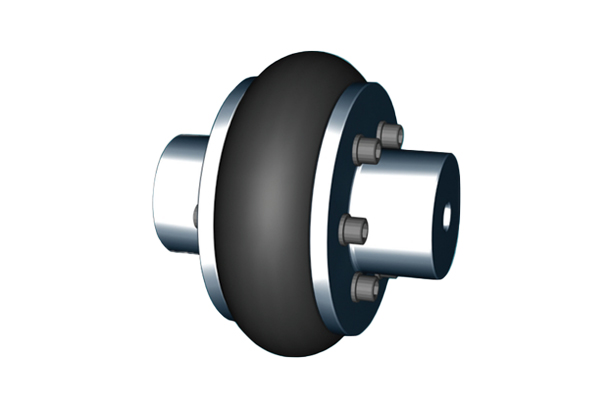

타이어 카플링JAC-100, JAC-120, JAC-140, JAC-160, JAC-185, JAC-220, JAC-265, JAC-340, JAC-445, JAC-550, JAC-700

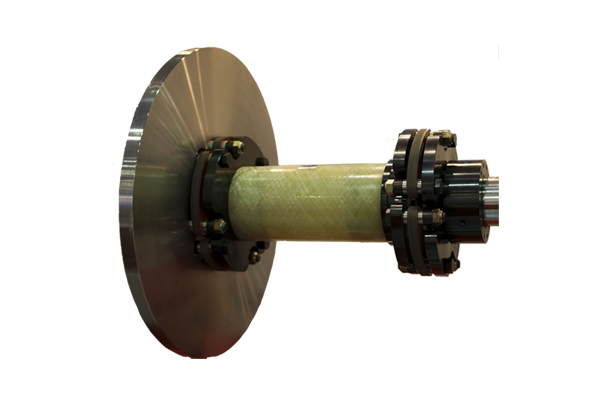

윈드터빈 카플링JWP Type, JWPT Type, JWP JWP, JWP JWPT, 0.75MW, 750KW, 1.5MW, 2MW, 3MW, 5.5MW

엘라스토메릭 카플링J2, J3, J4, J5, J10, J20, J30, J40, J50, J60, J70

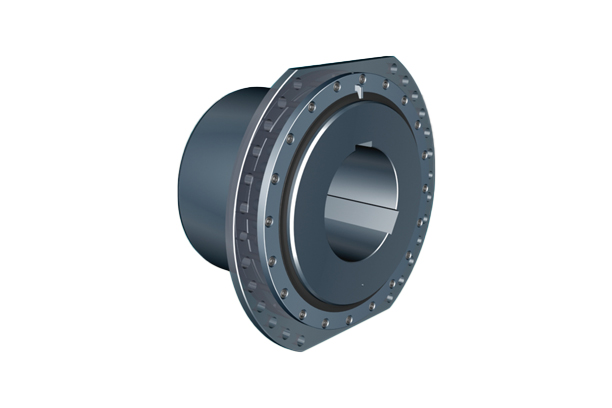

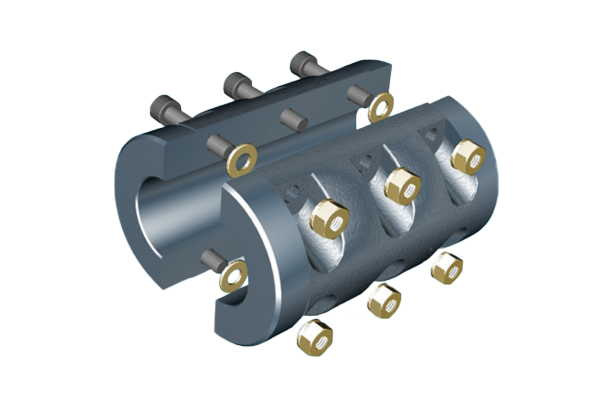

브레이크 드럼 & 카플링BW160, BW200, BW250, BW315, BW355, BW400, BW450, BW500, BW560, BW762, BWC160, BWC200, BWC250S, BWC250L, BWC315, BWC355, BWC400, BWC450, BWC500, BWC560, BWC762

머프 카플링J-M25, J-M30, J-M35, J-M40, J-M45, J-M50, J-M55, J-M60, J-M65, J-M70, J-M75, J-M80, J-M85, J-M90, J-M95, J-M100, J-M110, J-M120

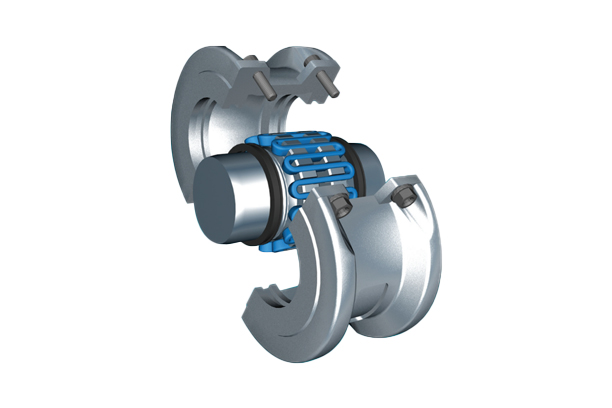

그리드 카플링SH-type, SV-type, SAS-type, SFS-type, SBW-type

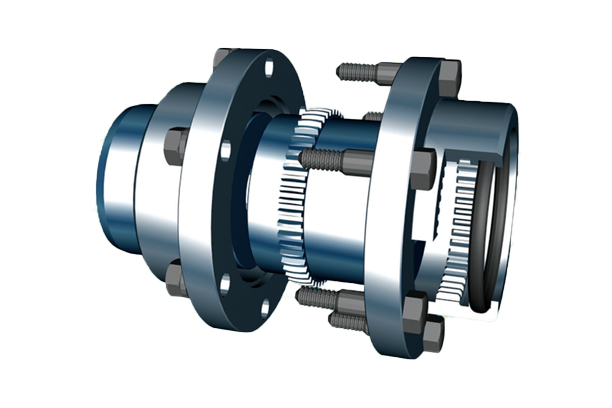

기어 카플링SSM 112, SSM 125, SSM 140, SSM 160, SSM 180, SSM 200, SSM 224, SSM 250, SSM 280, SSM 315, SSM 355, SSM 400, CCM 450, CCM 500, CCM 560, CCM 630, CCM 710, CCM 800, CCM 900, CCM 1000, CCM 1120, CCM 1250, SEM 112, SEM 125, SEM 140, SEM 160, SEM 180, SEM 200, SEM 224, SEM 250, SEM 280, SEM 315, SEM 355, SEM 400, CEM 450, CEM 500, CEM 560, CEM 630, CEM 710, CEM 800, CEM 900, CEM 1000, CEM 1120, CEM 1250

콤포지트 카플링JCT-133, JCT-152, JCT-171, JCT-229

죠 카플링CR 050, CR 070, CR 0010, CR 0020, CR 2035-A, CR 2035, CR 3545, CR 4560, CR 6070, CR 7080, CR 8090, CR 90100

러버 카플링RF 100, RF 135, RF 180, RF 210, RF 265, RF 310, RF 400, RF 450, RF 550, RF 700

마이크로 카플링AZ-02, AZ-03, AZ-04, AB-04

1/3